010-85162188/85162588 工作日:8:30- 18:00

010-85162188/85162588 工作日:8:30- 18:00

为何石英坩埚被视为一次性物品?

2024-09-23

在众多的工业生产和科学研究领域中,石英坩埚作为一种重要的容器材料,被广泛应用于高温熔炼、化学合成等过程。

然而,与许多其他容器不同的是,石英坩埚通常被视为一次性使用的物品,不能重复利用。这一现象背后隐藏着一系

列复杂的物理、化学和材料科学原理。

石英坩埚是由高纯度的石英砂经过高温熔融和成型工艺制成的。石英(SiO₂)具有优异的耐高温性能、化学稳定性和

良好的热传导性,使其能够在高温和腐蚀性环境下保持稳定。然而,这些特性并不意味着石英坩埚可以无限制地重复

使用。

石英坩埚是生产单晶硅棒的必要器件,硅片品质的重要决定因素。光伏单晶硅片的生产方法为先通过RCZ法将熔融的

硅料拉制出单晶硅棒,然后切割加工成片,而整个拉晶过程都是在由石英(SiO2)制成的坩埚中进行,拉晶所用的石

英坩埚有着很高的品质要求,主要系光伏单晶硅片的纯度要求达到99.9999%以上(业内简称6N),同时拉晶时温度

一般会达到1430°C--1500°C。因此石英坩埚本身必须具有很低的杂质含量,且对高温要有较强的承受能力,防止软化、

开裂、鼓包、塌边等现象,否则将容易造成位错、断线、漏液等问题,导致成晶率低拉晶失败,石英坩本身也是主要

的氧杂质来源。

石英坩埚具有双层结构:

内层与硅溶液直接接触,其品质影响最终的硅片产量和质量,对原材料纯度要求较高,一般采用进口石英砂;

外层主要用于散热,一般采用国产石英砂。

石英坩埚产业上游为高纯石英砂,下游应用领域广泛,以半导体和光伏为主,其中光伏市场需求增长较为迅猛。

石英坩埚是装放高温状态下的硅原料(工作中处于熔化状态的硅液)的石英器件,是光伏硅片生产过程中的重要耗材,

广泛用于光伏及半导体硅片生产行业。

一只36寸坩埚有多重,需要消耗石英砂100公斤,使用寿命约400小时,一个炉子每个月用2个坩埚。

石英坩埚可主要分为方形和圆形两类,其中方形石英坩埚用于多晶硅锭铸造环节,圆形石英坩埚则用在单晶硅棒拉制

环节。

在直拉法中,将多晶硅原料放置于石英坩埚内加热熔融状硅熔体,拉杆带动籽晶下降使其接触硅熔体,然后缓慢地向上提拉

籽晶从而形成硅单晶棒。

石英坩埚在硅片生产中消耗量大,石英坩埚在晶体拉制过程处于高温作业,硅料融化后会侵蚀坩埚本身,因而坩埚具备较强

的消耗品属性特征,每拉制一炉单晶硅即需要更换一个石英坩埚。

石英坩埚为半透明状,分为外层,也叫气泡复合层(不透明层,气泡含量较多),以及中内层,也叫气泡空乏层(真空透明层,

不含气泡,3~5mm)两层结构。

外层需要把来自加热器的热量均匀散射,所以需要规定数量和大小的气泡,从而对硅熔体均匀加热;中内层是一层3-5mm的透

明层,成为气泡空乏层,对高纯石英砂高纯、低铝、低碱、抗析晶的要求更高。

石英坩埚的内壁因为与硅熔体接触,在高温状态下,若内壁存在气泡,气泡会由于硅熔体侵蚀而破裂,破裂的碎片如果溶于硅

熔体中,将直接影响到硅的成晶(整棒率、成晶率、加热时间、直接加工成本等)以及单晶硅的质量(穿孔片、黑芯片等)。

作为唯一与硅溶液直接接触的材料,石英坩埚的质量对硅单晶的品质有很大影响。譬如石英坩埚内壁气泡的含量、石英坩埚的 纯度、石英坩埚的耐高温变形性能等。 拉晶的过程中,石英坩埚内部的羟基、杂质元素和气泡的含量将会影响硅棒的质量和石英坩埚的使用寿命,其中工艺路线能够 改善羟基的含量,但杂质与气泡的含量更多依赖于石英砂本身的纯度。

温使用过程中的结构变化

1、热膨胀与收缩

在高温条件下,石英坩埚会经历热膨胀。当温度变化频繁或幅度较大时,反复的热胀冷缩会导致石英晶体结构内部产生应力。这

些应力可能会引起微观裂纹的萌生和扩展,逐渐削弱坩埚的整体结构强度。

2、相变

石英在不同的温度下会发生相变。例如,从低温的α石英相转变为高温的β石英相,再回到低温时,相变过程并不完全可逆,会导

致晶体结构的缺陷和畸变。这些相变引起的结构变化累积起来,使得坩埚的性能逐渐下降。

化学侵蚀与污染

1、与熔融物质的反应

在熔炼金属、半导体材料或进行化学合成时,坩埚内的物质往往处于高温熔融状态,具有较高的化学活性。这些熔融物质可能与

石英发生化学反应,导致坩埚壁的腐蚀和变薄。

2、杂质污染

即使坩埚没有明显的腐蚀,熔炼或反应过程中残留的微量杂质也会附着在坩埚内壁。这些杂质在后续的使用中可能会与新的物料

发生反应,影响产品的纯度和质量。

微观结构损伤与缺陷积累

1、晶体缺陷的形成

高温和化学作用会导致石英晶体中的晶格缺陷,如空位、位错等的形成和增加。这些缺陷会降低晶体的完整性,影响其物理性能。

2、微裂纹的扩展

如前所述,热应力和机械应力可能导致微裂纹的产生。在后续的使用中,这些微裂纹会在应力的作用下继续扩展,最终导致坩埚

的破裂。

重复使用对产品质量的影响

1、纯度降低

残留的杂质和化学反应产物会污染新的物料,导致产品的纯度无法达到要求,尤其在半导体制造等对纯度要求极高的领域,这一问

题更为突出。

2、性能不稳定

由于坩埚结构的损伤和变化,其热传导性能、化学稳定性等都会变得不稳定,从而影响生产过程的控制和产品的一致性。

影响成晶率。

并且对气液包裹体、晶格杂质、稳定性也有高要求。

和稳定性。

对较低。

影响坩埚质量。

确保最终产品的品质。

-

为何石英坩埚被视为一次性物品?

2024-09-23

-

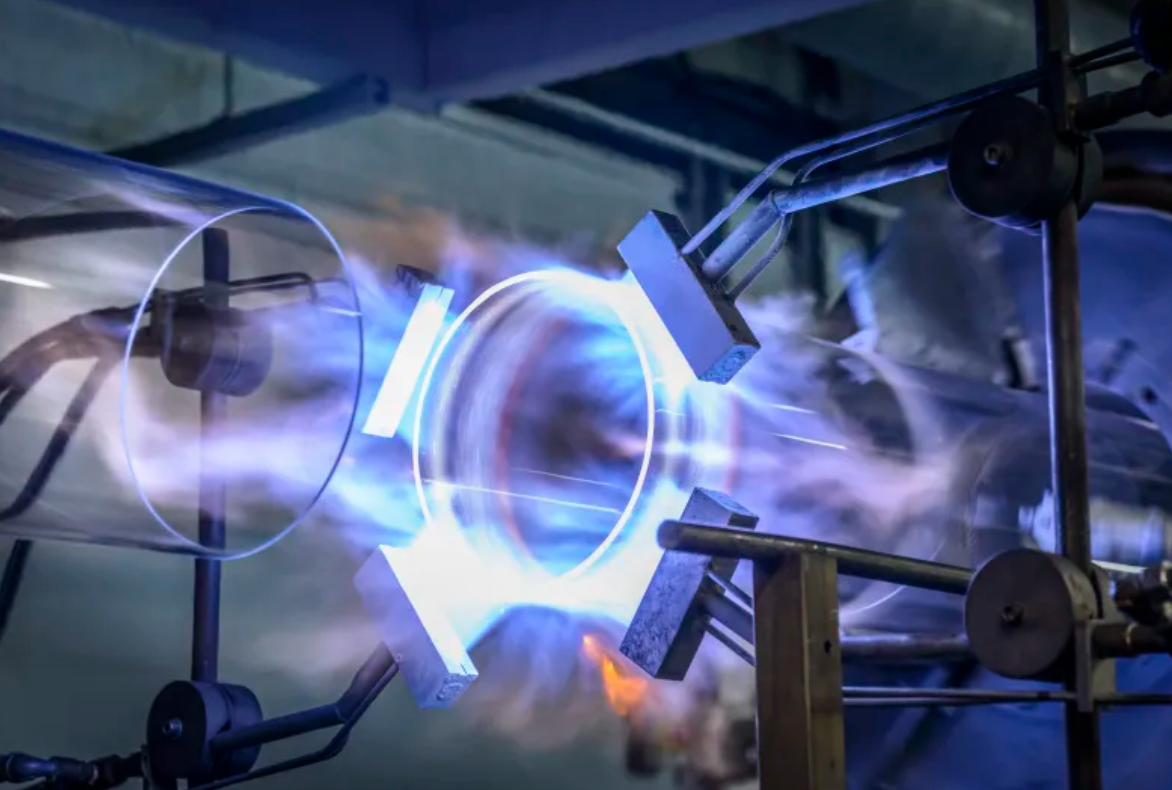

超真空工艺在材料科学中的应用

2024-09-23

-

你开学,我放“价 ”

2024-09-23

-

友福同享 推荐有“礼”

2024-09-23

-

钛铝合材料的应用优势

2024-08-23

全部产品分类

全部产品分类